洁净服如何正确选择?不同标准与材质要求全解析!

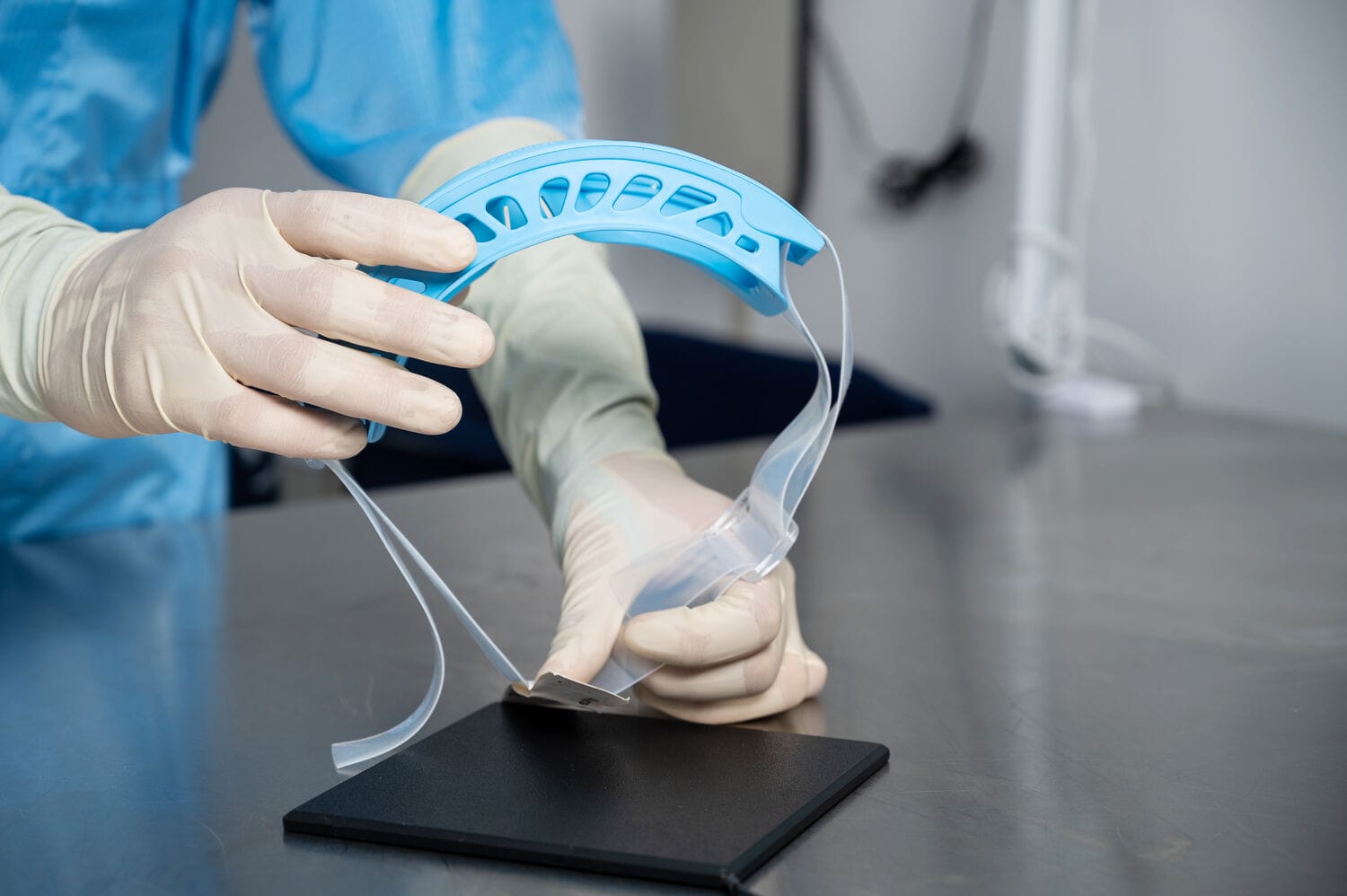

在工业生产、制药、电子制造等领域,洁净服是保障生产环境洁净度的关键防线。正确选择洁净服不仅需要了解不同的特殊要求,更要掌握材质特性与功能设计的匹配原则。以器械为例,洁净服需要同时满足防静电、防微粒脱落和耐化学腐蚀的要求,而食品加工则更关注材料的性能和易清洁特性。

标准决定洁净服功能定位

不同对洁净服的要求差异显著。医药遵循GMP规范,要求洁净服具备完整的密封性和微粒控制能力;电子制造业关注防静电指标,通常需要表面电阻值在10^6-10^9Ω范围;食品加工领域则依据HACCP体系,重点考察服装的防脱落和易消毒特性。选择时需重点核查产品是否符合ISO 14644、IEST-RP-CC003等通用标准。

材质选择需平衡防护与

常见洁净服材质呈现多样化特征:

- 聚酯纤维混纺面料:具备良好的防静电性能,适用于电子元器件生产

- 高密度聚乙烯无纺布:提供优异的防液体渗透能力,适合生物实验室环境

- 碳纤维嵌入织物:可增强电磁屏蔽效果,用于精密仪器制造车间

林斯特龙根据客户具体需求,提供经过验证的复合材质解决方案,在防护性能的同时,通过立体剪裁和透气设计提升穿着度。

专业服务提升洁净服使用效能

洁净服的全生命周期管理直接影响防护效果。专业服务商提供的标准化服务包含:

- 定期性能验证测试

- 符合ISO 14644标准的清洗包装

- RFID芯片追踪管理系统

林斯特龙建立的ISO 5级洁净洗衣房,采用经过验证的清洗工艺,确保每件洁净服在清洗后仍保持初始防护性能。其数字化管理平台可实时监控服装使用状态,帮助企业优化库管理。

可持续发展理念融入产品设计

现代洁净服选择还需考虑环保因素。采用可回收聚酯纤维的比例逐年上升,生物基材料使用量预计到2025年将占新材料采购量的30%。林斯特龙通过优化洗涤流程,使单件洁净服的可重复使用次数提升40%,配合可降解包装材料,显著降低环境负荷。 在制造和绿色生产双重趋势下,洁净服选择已从单一防护需求发展为系统化解决方案。企业需要综合考量规范、作业环境、成本效益等多维因素,与专业服务商建立长期合作。林斯特龙凭借跨服务经验,为不同领域客户定制从选型、维护到回收的全流程服务,通过标准化管理帮助客户降低30%以上的综合成本,实现洁净防护与生产效益的平衡。

FAQ:

洁净服材质选择有哪些注意事项?

选择材质需重点考察防静电等级、微粒过滤效率、透气性等核心指标。电子优先表面电阻值10^6-10^9Ω的导电纤维,医药建议采用孔径≤0.5μm的高密度织物。林斯特龙提供材质验证服务,确保所选面料符合特定标准。

不同的洁净服清洗标准有何区别?

医药洁净服需在ISO 5级环境清洗,电子要求清洗用水电阻率≥15MΩ·cm,食品则需高温处理。专业服务商配备分级清洗设施,如林斯特龙同时运营ISO 5和ISO 7级洗衣房,满足不同洁净度需求。

为什么需要定期更换洁净服?

织物经多次清洗会出现纤维磨损、导电性能下降等问题。林斯特龙通过RFID系统追踪每件服装使用次数,当清洗次数达到材质耐受阈值时主动提示更换,确保防护性能持续达标。

定制洁净服需要考虑哪些特殊需求?

特殊作业环境可能需要增加防酸硷涂层、反光条等设计。林斯特龙设计团队可针对防尘、防液体飞溅等场景,在领口、袖口等关键部位进行强化处理,并提供样衣试穿服务。

如何评估洁净服服务商的专业能力?

应核查服务商的资质认证、清洗设施等级、质量追溯系统等。专业服务商如林斯特龙,其清洗流程通过ISO 9001认证,配备电子显微镜等检测设备,可提供完整的材质性能检测报告。